По индивидуальным заказам, есть возможность изготовить большие линии для нанесения порошковых красок. Размеры линий не ограничены. В линию входит полный цикл: подготовка, сушка, покраска, полимеризация. Линии работают автоматически, включая минимальный человеческий фактор.

1. Подготовка поверхности

Туннель

Каркас туннеля состоит из панелей из НЕРЖАВЕЮЩЕЙ стали AISI-304. Для изоляции используется каменная вата, обшитая панелями, окрашенными порошковой краской из стали, в туннеле находятся перегородки во избежание смешивания растворов. Дно зоны спуска конденсата наклонное. После каждой стадии подготовки поверхности предусмотрены специальные промежуточные проемы. Длина данных зон проектируется индивидуально под каждый проект. Внутри туннеля устанавливаются герметичные, термо и химически стойкие лампы. Для обеспечения возможности прохода оператора вовнутрь туннеля для технического обслуживания и оперативного вмешательства, в предусмотренных местах установлены герметичные инспекционные двери и технологические лестничные платформы.

Ванны

Ванны представляют собой сварную конструкцию из НЕРЖАВЕЮЩЕЙ стали AISI 304, c предусмотренными сливными отверстиями в верхней части на случай перелива и необходимыми трубками наполнения в каждом резервуаре. Ванны оснащены системой очистки и слива через переливные каналы поверхностных слоев масла, шлама, или других загрязнений растворов. Неотъемлемая часть ванн – фильтры. Во всех резервуарах фильтры расположены в два ряда. Они предотвращают быстрое загрязнение циркулирующего раствора.

Насосы

Подача растворов осуществляется с помощью вертикальных подающих насосов, представляющих собой насосную секцию в составе электродвигателя насоса и системой регулировки давления. Все насосы, используемые для линии подготовки с цельным литым корпусом.

Клапаны, манометры, фильтры

На входах и выходах всех насосов находятся двухстворчатые клапаны для настройки давления.

Также предусмотрены манометры давления, установленные на напорной трубе насоса.

Фильтры расположены в два ряда.

Теплообменники

Для быстрого нагрева раствора теплогенераторы с горелками установлены внутри ванн. Горелки работают автоматически.

Система каскадирования

Между ваннами установлена управляемая система передачи воды.

Система распыления

Всасываемая из ванн жидкость с хим. веществами центробежными насосами подается в форсунки распыления.

Все коллекторы, соединительные и распылительные трубки изготовлены из устойчивых к давлению материалов.

Распылительные контуры разработаны индивидуально, их можно легко разобрать и очистить.

Потолочные щетки туннеля

В верхней части туннеля установлены специальные тепло и химически стойкие щетки.

Эти щетки предотвращают как выход пара из туннеля, так и коррозию конвейерных подшипников.

Система удаления пара и выхлопных газов (положительное давление)

Для того, чтобы предотвратить распространение пара по заводу и конденсировать его обратно в ванну, что позволит сократить потребление воды, предусмотрен специальный туннель положительного давления, с обоих концов которого находятся вытяжные вентиляторы.

Воздушный обдув

На выходе из туннеля установлен воздушный душ.

Каплесборник

У выхода туннеля подготовки поверхности установлен каплесборник из нержавеющей стали, который обеспечит возврат воды обратно в мойку.

2. Сушильная печь

Печь

Корпус камеры изготовлен из металлических листов окрашены порошковой краской, внутренняя сторона – оцинкованный стальной лист; изоляция – каменная вата. Сэндвич-панели печи крепятся друг к другу устойчивым к высоким температурам силиконом.

Нагревательный блок

Нагревательный блок монтируется к задней стенке печи и может разогреть её до 150 °С. Теплообменник – 4-полосный, камеры сгорания из нержавеющей стали AISI 309/310. Изоляция – каменная вата. Сухой горячий воздух из нагревательного блока равномерно распределяется по печи с помощью регулируемых воздушных каналов из оцинкованной стали.

Терморегуляция и управление вытяжными вентиляторами

Температуру можно отрегулировать с помощью цифрового термостата на панели управления, термостат можно отрегулировать под любую температуру и диапазон работы.

Предохранительный термостат

В случаях поломки термостата, который контролирует температуру печи, и чрезмерном увеличении температуры, предохранительный термостат запускает систему сигнализации и отключает горелку.

Термостат дымовых газов

В печи идет замер температуры дымовых газов и при значительном увеличении температуры горелки отключаются, активируется сигнализация. Контроль температуры дымовых газов производится через цифровой экран с помощью термостата.

Вытяжной вентилятор

Для удаления пара, который образуется в процессе сушки, установлен вытяжной вентилятор.

Воздушные завесы

На выходе и входе печи встроены воздушные завесы, которые обеспечивают минимальную потерю тепла. Каналы и карманы воздушных завес изготовлены из оцинкованной стали.

3. Камера порошковой окраски (автоматическая с циклоном)

Камера

Камера фиксируется на месте и подходит для нанесения краски с двух сторон как вручную, так и автоматически.

Камера и система рекуперации – AISI 304. С обеих сторон есть места для рабочих и манипуляторов, которые напыляют краску.

Блок циклона полностью изготовлен из холоднокатаных листов, окрашен и фосфатирован изнутри.

Он сделан для того, чтобы собирать краску.

Система фильтрации

Для системы фильтрации использованы высокоэффективные энергосберегающие вытяжные вентиляторы и малошумные картриджные фильтры роторного типа.

Принцип работы

Камера была спроектирована так, что порошковая краска, которая не попадает на деталь во время окрашивания, попадает в каналы всасывания, расположенные на полу камеры, и передается в циклон с помощью вытяжки.

Краска, которая спустилась в резервуар, пройдя через автоматическое сито, переправляется в систему рекуперации и уже отсюда, с помощью инжекторов, снова попадает в пистолеты. Мелкие частички краски, которые нельзя использовать повторно, отправляются в резервуар для отходов.

4. Манипулятор

Манипулятор имеет PLC – управление, скорость и высота могут быть отрегулированы, соответственно изделию, которое будет окрашено. Эти все настройки можно делать на сенсорном экране. Триггер шкива обеспечивает тихую работу без чрезмерной вибрации.

Нижний и верхний ход и скорость манипулятора контролируются цифровым способом. Ход и скорость могут управляться на дисплее во время работы. Таким образом, устанавливая соответствующую скорость и ход для окрашиваемой детали. Такая система предоставляет стандартное окрашивание.

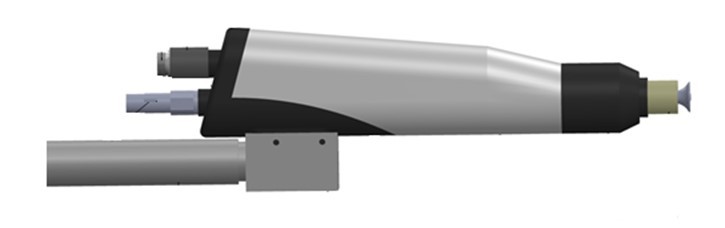

Автоматический распылитель

Это стандартный автоматический распылитель. Это идеальное сочетание эффективности окрашивания и простоты использования.

5. Система рекуперации

Порошковая краска, собранная под циклоном, автоматически отправляется в бак для краски. Для этого процесса в системе имеется 100-литровый резервуар для порошка, сито и автоматика.

Порошковая краска, накопленная в нижнем баке циклонного блока, всасывается в блоке рекуперации посредством всасывания через инжектор и осаждается в основном баке.

Таким образом, обеспечивается повторное включение краски в систему, так как краска не переносится вручную.

Для этого процесса требуется блок восстановления сита.

Устройство состоит из двух частей:

1. Восстановительное сито с вибрационным столом, изготовлен из нержавеющей стали AISI 304. С ручной заливной горловиной (для новых добавок краски).

2. Бункер для краски, экранированный, мини циклон, вибрационный восстановитель, изготавливается из нержавеющей стали AISI 304.

Подходит для подключения 10 устройств. Для этого процесса в системе имеется 100-литровый бункер.

6. Печь полимеризации

Нагревательный блок

Нагревательный блок монтируется к боковой стенке печи и может разогреть её до 250 °С. У теплообменника 4 подвода.

Камеры сгорания изготовлены из нержавеющей стали AISI 309/310. Связки труб – это нормированные котельные трубы.

Корпус нагревательного блока изолирован каменной ватой.

Сухой горячий воздух из нагревательного блока равномерно распределяется по печи с помощью регулируемых воздушных каналов из оцинкованной стали.

Теплообменник и циркуляционные вентиляторы совместно с системой воздуховодов, расположенных внутри печи, обеспечивают нагрев, подачу нагретого воздуха и равномерное его распределение внутри объема печи полимеризации.

Для циркуляции воздуха используются 2 вентилятора ременного привода.

Горелка

Горелки, используемые в печи полимеризации, двухступенчатые. За счет этого, в печи нет чрезмерных скачков температуры, обеспечено более однородное распределение тепла.

Воздушные завесы

На выходе и входе печи установлены воздушные завесы, обеспечена минимальная потеря тепла.

Каждая завеса циркулирует воздух вентиляторами и предотвращает выход горячего воздуха наружу.

Каналы и карманы воздушных завес сделаны из оцинкованной стали.

Вытяжной вентилятор

Для выброса пара, который образуется в процессе запекания, установлен вытяжной вентилятор. Его периодичность регулируется через панель управления.

Терморегуляция и управление вытяжными вентиляторами

Управлять температурой можно с помощью цифрового термостата через панель, термостат можно отрегулировать под любую температуру и диапазон работы, горелки автоматически подстраиваются под регулируемую температуру.

Кроме этого, специально для вытяжного вентилятора делается автоматизация и можно по-отдельности регулировать время ее работы.

Предохранительный термостат

В случаях поломки термостата, который контролирует температуру печи, и чрезмерном увеличении температуры, запускается система сигнализации.

Термостат выхлопных газов

В печи производится замер температуры газовой вытяжки и при анормальных увеличениях температуры горелки перестают работать, заводится система сигнализации. Температура газовой горелки контролируется цифровым термостатом через панель.

7. Конвейерная линия (подвесной карданный конвейер)

Цепь

Материал цепи полностью изготовлен из высококачественной стали и был подвержен термообработке.

Рельсы

Рельсы специально производятся из листовой стали, окрашиваются электростатической порошковой краской.

Рельсы имеют сквозной проем сверху.

Приводной блок

Приводной блок является гусеничным, обеспечивают беззвучное движение конвейерной линии без вибрации.

Частотный инвертор

Инвертор, который обеспечивает контроль скорости на конвейере и защитную функцию в случае неполадки

двигателя, предпочтительно марок Siemens и Schneider Electric.

Блок автоматической смазки

Для этого, используясь смазки марки Festo, предусматривается специальная смазочная система. Она позволяет смазывать 4 подшипника за раз.

Несущая конструкция конвейера:

Для предотвращения расширения конвейера из-за температуры в печах используются специальные рельсы.

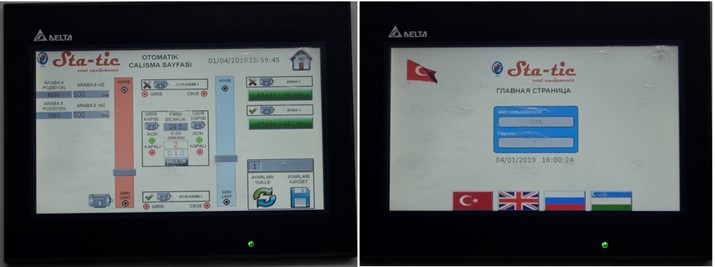

8. Главная электрическая панель управления (PLC)

Весь покрасочный комплекс работает от одной панели управления. Здесь будет установлена электрощитовая панель с PLC управлением и функцией дистанционного подключения.